Обработка металлов – технологии и материалы

Современная металлообработка – это процесс последовательных технических действий, в результате которых изменяется размер и форма металла и его сплавов. В результате таких трансформаций улучшается качество металла, изменяются его физико-механические характеристики. Механическая обработка современными методами позволяет получить качественную продукцию по низким ценам даже из сверхтвёрдых и твёрдых заготовок.

Ветвь обработки продолжает совершенствоваться. В XXI веке выделяют три развивающихся направления:

- стабилизация методов механической обработки;

- поиск новых материалов и сплавов для каждого процесса;

- увеличение производительности и эффективности обработки.

Технологии и методы обработки

1. Обработка металла давлением. С помощью технологических процессов можно получить изменение форм заготовленного металла без нарушения целостности. Это возможно благодаря пластической деформации – смешивания отдельных частей. Используется способность металлов изменять свойства и структуру в определенных условиях (давление, внешние силы и т.д.) и сохранять обретенную форму. Например, нагрев до определенной температуры, в зависимости от химического состава металла, повышает его пластичность и даёт возможность к изменению.

В обработке давлением выделяют методы штамповки, волочения, ковки, прокатки, прессования. В сравнении с другими технологиями, при обработке давлением происходит меньшая потеря металлов, благодаря чему метод становится более популярным и развивающимся.

2. Отливка. Большая часть процесса изготовления производится методом литья. Расплавленный цинк, чугун, медь, магний, сталь, алюминий, бронзу заливают в специальные формы. Процесс сопровождается обработкой – расточение, прижимание поверхностей, фрезеровка. Этим способом производят насосы, станки, редуктора, корпуса радиаторов.

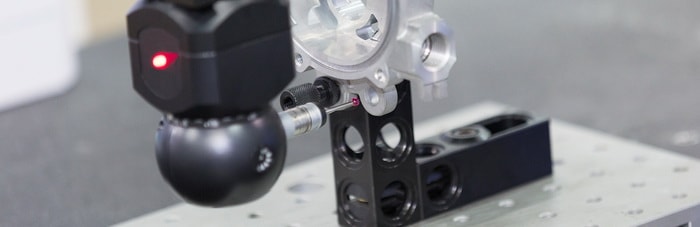

3. Механическая обработка специальными инструментами. Чтобы получить деталь нужной формы, используется метод резки на специальном оборудовании. Сегодня этим методом обрабатывается серебро, медь, золото, сталь, латунь и другие металлы. Резка метала происходит на фрезеровочных, шлифовальных, токарных, гравировальных и строгальных станках.

Лазерный раскрой используется для тонколистовых металлов. Он позволяет сделать высокоточную резку по линии или чертежу.

Гидроабразивный метод – резка происходит тонкой струей воды с абразивом. Под высоким давлением вода направляется на заготовку, а абразивные частицы режут металлическую пластину. Широко используется на заводах, где запрещена подача высокой температуры.

Самый безопасный и быстрый способ – это плазменная резка. Преимущество ее в том, что раскрой производится под любым углом, аккуратно, чисто и с высокой точностью. С помощью электричества образуется газовая плазма. Температура такой резки (25-30 тыс. градусов по Цельсию) даёт возможность обрабатывать самые тугоплавкие металлы. Так же режут черные и цветные заготовки.

4. Сварка даёт возможность получить монолитные соединения. Металл нагревают до температуры плавления в нужном месте и производят пластическую деформацию. Для сварки пользуются разными источниками энергии: трение, газовое пламя, ультразвук, электрический ток, электрическая дуга, лазерное излучение.

Условия сварки металла:

- сжатие деталей без нагрева происходит при очень высоком давлении;

- без применения давления, но с нагревом металла в участке соединения;

- нагрев и сжатие металлов с помощью ослабленного давления.

Виды сварки:

- термитная – для нагрева металла используется порошкообразная смесь (термит);

- контактная – нагрев металла при помощи электрического тока и силовое пластическое изменение;

- химическая – пластическая деформация происходит без нагрева, но с давлением;

- электрическая – расплавление происходит с помощью электрической дуги (температура до 7000 градусов по Цельсию);

- газосварка – основной и присадочный материал плавится направленным пламенем открытой горелки.

Обработка металла такими технологиями требует защиты заводского оборудования от возгораний и обеспечения работников специальными средствами защиты.